三菱重工パワーインダストリー技報VOL.10[2026] ― 社長メッセージ

近年、発電設備の運用・保全を取り巻く環境は大きく変わりつつあります。カーボンニュートラルへの対応、再生可能エネルギー起因の負荷変動、働き方改革やベテラン社員の引退、デジタル化・ICT化、スマート保全導入など、従来の方法では対応しきれない場面が増えています。 三菱重工パワーインダストリーでは、こうした時代の変化に対応するため、新たに「伴走者」というコンセプトを掲げ、お客様と共に設備運用を支えるアセットマネジメントサービスを提供しています。本稿では『三菱重工パワーインダストリー技報 Vol.7(2022年)』に掲載の「アセットマネジメントサービスのご紹介」より、O&M業務支援、MoMonga®システムによる支援、スマート保全に基づく伴走者としての取り組みを抜粋してご紹介します。

より詳しい技術解説をご覧になりたい方は、技報をダウンロードの上、ご確認ください。

※ご覧いただくにはIDとパスワードが必要です。

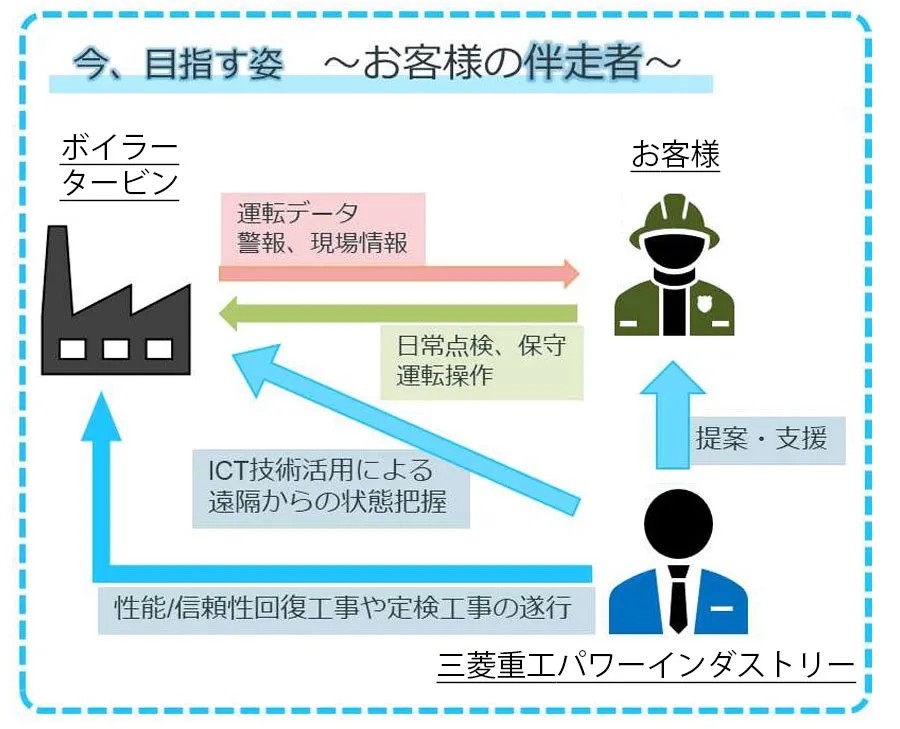

三菱重工パワーインダストリーは、ボイラーやタービンの設備異常の兆候を、履歴や過去のトラブルデータから分析し、必要に応じて迅速な復旧を支援する「ホームドクター」として取り組んできました。

しかし近年、保全体制の世代交代や省人化が進む中で、設備トラブルの初期兆候に対する「お客様自身の気づき」が遅れ、結果として事故や長期停止に発展するケースが増えつつあります。

こうした背景から、従来の「ホームドクター」としての役割はそのままに、さらに一歩踏み込み、日常的に設備を見守り、異常が出る前の兆しを捉えて対応する「伴走者」という新たなサービスコンセプトを打ち出しました。

三菱重工パワーインダストリーが目指す伴走者は、単にトラブルが発生した時だけ寄り添うのではありません。以下の考え方を軸に、お客様と共に走り続ける存在です。

1)お客様の設備が安心・最適な状態で稼働し続けることを最優先に考えます。

2)設備や環境の変化をお客様と共に感じ取り、日常の課題を隔たりなく共有します。

3)設備や現場の支援が必要なタイミングをいち早く察知し、タイムリーに提案・対応します。

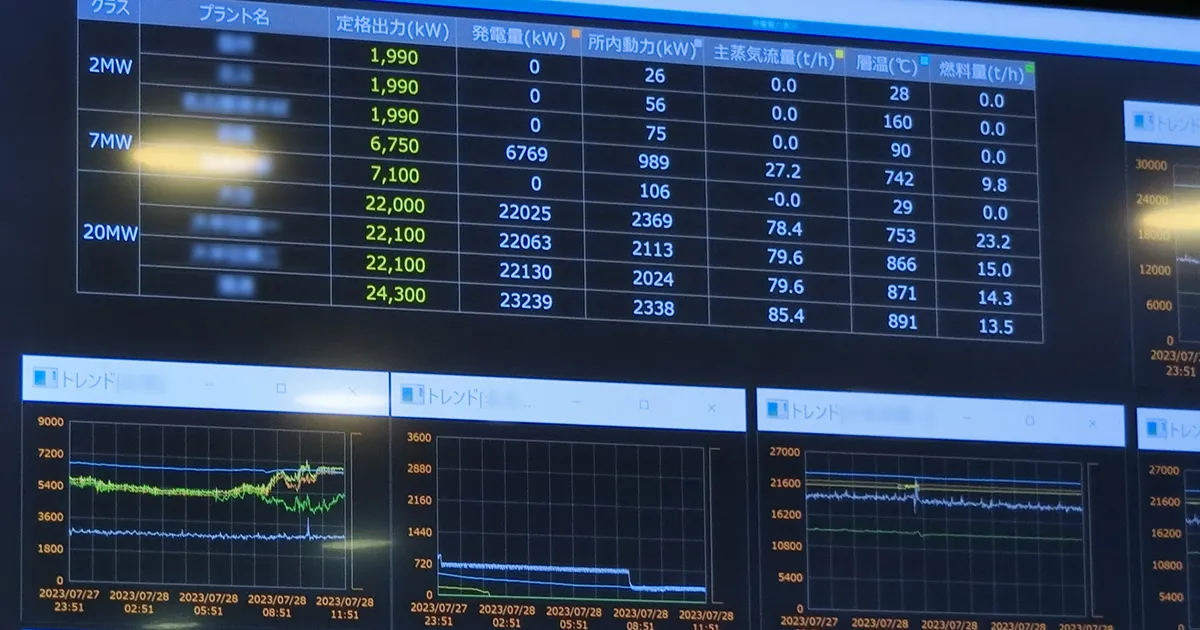

伴走者としてタイムリーに設備状況を把握するために、下記の遠隔監視・支援システムを導入しています。

三菱重工業と共に活用するシステムです。プロセスデータに加え、アラームや操作ログなどの情報を、セキュリティを確保しリアルタイムにクラウドへ伝送します。これにより、設備の稼働状況を常に把握でき、迅速な支援を可能にします。

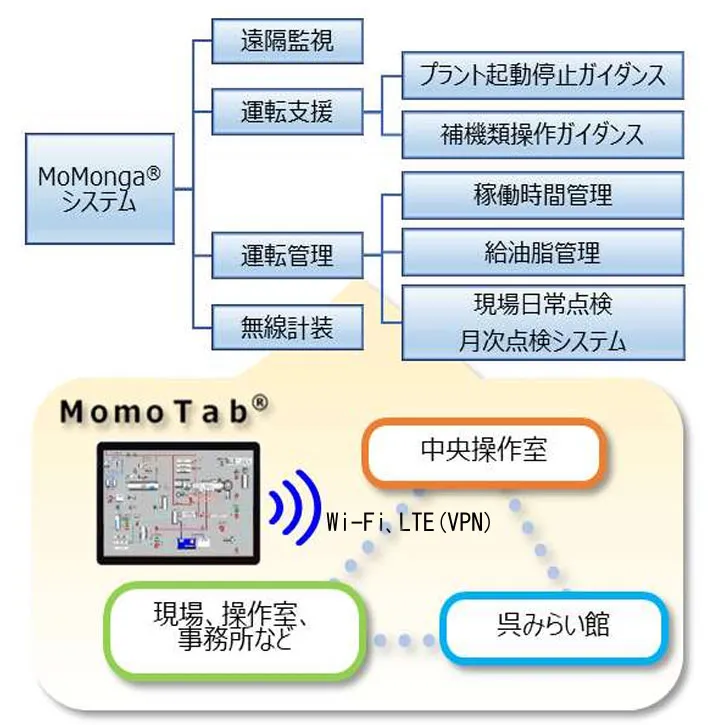

三菱重工パワーインダストリーが開発したシステムです。他社製の設備を用いる場合でも運転データの共有環境が構築できるため、お客様の日常業務のサポートが可能です。

MoMonga®システムの一部である無線タブレット端末「MoMoTab®」は、下記の図の通りLTEやWi-Fiを介して、プラント中央操作室や三菱重工パワーインダストリーの拠点と接続し、運転・保全業務を遠隔でサポートします。

MoMoTab®の特長は以下の通りです。

1)現場、中央操作室、事務所を問わずプラントの運転状態を監視

2)画面共有と通話機能による遠隔支援を実現

3)現場の日常・月次点検記録の入力

4)現場の点検データ(オフラインデータ)の入力、データベースに保存しオンライン化

5)補機類の給脂状況の入力、QRコード読み込みによる作業の軽減

→『三菱重工パワーインダストリー技報 Vol.7(2022年)』では、3)~5)の詳細をまとめています。ダウンロードの上、ご確認ください。

※ご覧いただくにはIDとパスワードが必要です。こちらのフォームからお申し込みください。

TOMONI®やMoMonga®で収集・構築した運転データを共有し、その環境を活用してデータを自動的に監視することで、設備の異常兆候を早期に検知する、取り組みを進めています。これにより、トラブルの重症化を回避し、計画停止を実現できます。「設備の異常監視」には、次の二つのアプローチがあります。

1)設備やプロセス全体の運転データを監視する手法

2)特定の異常事象に着目して監視する手法

当初は1)の考え方で、定常運転データを学習し、定常からの「外れ」を自動検出して異常兆候を捉える手法を試みました。しかし、お客様のボイラーとタービンプラントは、負荷変動が大きく、燃料や気候・水質などの外的要因の影響も受けやすいため、定常状態の定義自体が困難という課題がありました。

そこで現在は、「対象設備で発生し得る特定の異常事象」に着目し、その変化を捉えるツール開発に取り組んでいます。例えばボイラーの漏洩事故は、材料のき裂や減肉が原因で発生し、プラント停止や二次損害を引き起こします。耐圧部全体を常時監視するのは現実的ではありませんが、運転データから漏洩を早期発見することは可能です。

給水流量と発生蒸気量の差分監視に加え、漏洩時に現れる特有の挙動を把握することで、漏洩を早期に検出します。その結果、停止前に適切な調整や復旧準備を進めることができ、二次的損傷を防ぎ、迅速に運転を再開できます。

設備の状態監視には、主に次の方法を検証しています。

1)TOMONI®および、その他のAIや機械学習を利用する方法

2)新たな計器を追加して監視する方法

運転データの活用では、三菱重工業がガスタービン・コンバインドサイクル発電プラント(GTCC)向けに展開している、TOMONI®の異常予兆監視ツールを三菱重工パワーインダストリーのプラントにも適用できるよう監視モデルを検証中です。また、その他のAIや機械学習を利用したツールでの検証を進めています。

新たな計器の追加では、モーター駆動設備の診断や、常設計器では把握しづらかった振動・温度の情報をオンラインで取得し、監視する方法も検証しています。

こうした異常予兆監視ツールや先進計器の活用により、これまで熟練技術者が現場で感じ取っていた設備の微妙な変化をデータとして把握できるようになります。

その結果、三菱重工パワーインダストリーは伴走者として、各遠隔拠点から設備状態を監視し、必要に応じて、現地での状況確認、運転改善、日常保守、定検工事計画への展開といった支援や実行をアセットマネジメントサービスとして提供します。

こうした先進的な手法と三菱重工パワーインダストリーの豊富なノウハウを融合し、「スマート保全」やCBM(Condition Based Maintenance)への転換を推進していきます。

三菱重工パワーインダストリーは、これまで「ホームドクター」として課題に対して、最適な解決策を提案してきました。今後はその立場をさらに発展させ、「伴走者」としてお客様と共に課題解決に取り組み、設備の安心・安全な運転を中長期にわたり支えていきたいと考えています。

→詳細は『三菱重工パワーインダストリー技報 Vol.7(2022年)』をダウンロードの上、ご確認ください。

この記事に関連する三菱重工パワーインダストリーの技術情報(PDF)を無料でダウンロードいただけます。

※IDとパスワードが必要です。こちらのフォームからお申し込みください。