三菱重工パワーインダストリー技報VOL.10[2026] ― 社長メッセージ

全3回で“定検工事期間短縮に貢献”する三菱重工パワーインダストリーの技術についてご紹介するシリーズ企画です。第二回は「回収ボイラー炉底管の水張りUT検査技術」についてご紹介します。

回収ボイラーは、クラフトパルプ製造工程において、木材からパルプを生成する過程において、不要となる繊維以外の物質(リグニンなど)と使用薬剤の混合液となる廃液(黒液)を燃焼し、薬剤をリサイクルする機能を有している。回収ボイラー炉底部において、回収される溶融塩は、高温、強アルカリのスメルトと言われる溶融液状物質となり、スメルトスパウト、デゾルビングタンクを経て、緑液と呼ばれる液体として、薬品回収プロセスに再送される。ボイラー底部におけるスメルトは、高温溶融状態となっていて、さらにNa2Sを多量に含むことから腐食性が強く、長期の運用の中で、炉底部を保護するキャスタ内部に侵入して、火炉管の腐食減肉を進行させます。腐食が原因で漏洩した炉底管の外観が図1です。

このように回収ボイラーの炉内にて水漏れが発生し溶融スメルトと水が接触した場合、スメルト水爆発という重大事故につながります。回収ボイラーの炉底管を点検するには、炉内側全面にキャスタが施工されているので、これまではキャスタ除去(はつり)などの付帯工事が必要でした。水張りUT検査技術は、管内に水を張ることにより、炉外側から炉内側の管肉厚を超音波で測定するもので、キャスタ除去(はつり)などの付帯工事を省略でき、大幅な時間短縮につながる手法です。

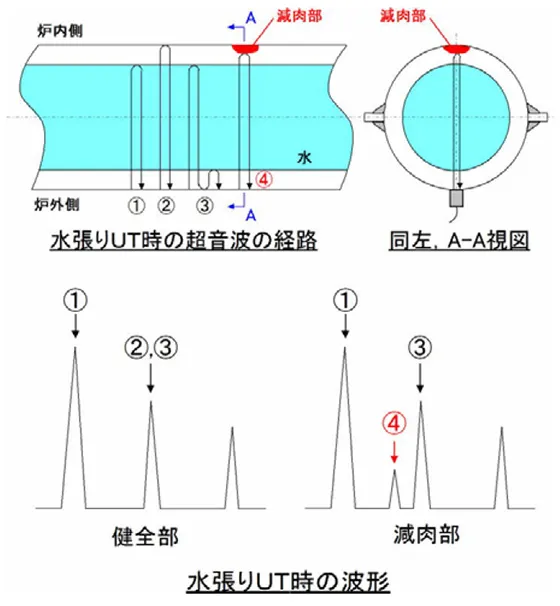

水張りUT装置の外観を図2に、その肉厚測定原理を図3でご紹介します。

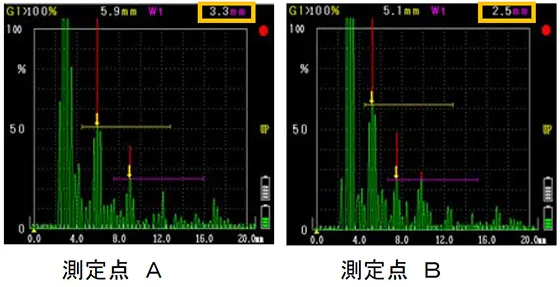

水張りUT装置は超音波探傷器及び超音波探触子で構成されています。炉内側に減肉がなく、炉内側と炉外側の肉厚が同じ場合(健全部)、超音波の経路としては、①、②、③の組合せで返ってくるため、①、②、③の波形が表示され、②と③は経路の長さが等しく、重なり合って表示されます。

一方、炉内側が減肉し、炉外側より炉内側の肉厚が薄い場合(減肉部)、超音波の経路としては、①、③、④の組合せで返ってくるため、①、③、④の波形が表示され、減肉部を通過する④の経路は健全部の経路と長さが同じ③より経路が減肉分短いため、③より前に表示され、①と④の波形の差を読み取ることにより、減肉部の残肉厚を測定することができる手法です。また、測定時に探触子を移動させることにより、炉内側の肉厚を連続的に測定することもできます。

水張りUT検査技術は管内に水を張ることで、探傷面とは反対側の肉厚測定を行うものであり、回収ボイラーの炉底管の他、過熱器管の設置により炉内側へのアクセスが困難な側壁管や後壁管などにも適用できます。

回収ボイラーだけに限定せず、炉内へアクセスし、炉外側の雨水腐食による減肉調査にも適用可能です。

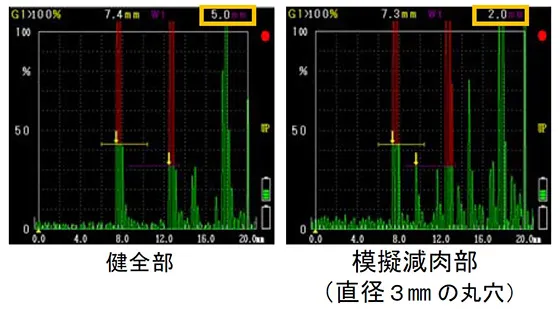

テストピースを用いた、水張りUTによる肉厚測定結果を紹介します。使用したテストピースの外観が図4です。

テストピースの管寸法は外径51mm×肉厚5.0mmで、管外面を削って肉厚2.0mm の部位を作製しました。さらに減肉を模擬した、直径3mm×深さ3.0mm(残肉厚2.0 mm)の丸穴、幅3㎜×長さ21 mm×深さ3.0 mm(残肉厚2.0 mm)の長穴(軸方向及び周方向)を各1個作製しました。水張りUTによる測定結果が図5です。

減肉部の肉厚測定値は、ダイヤルゲージで別途測定した結果と良く一致していて測定精度は±0.1 mm以内でした。

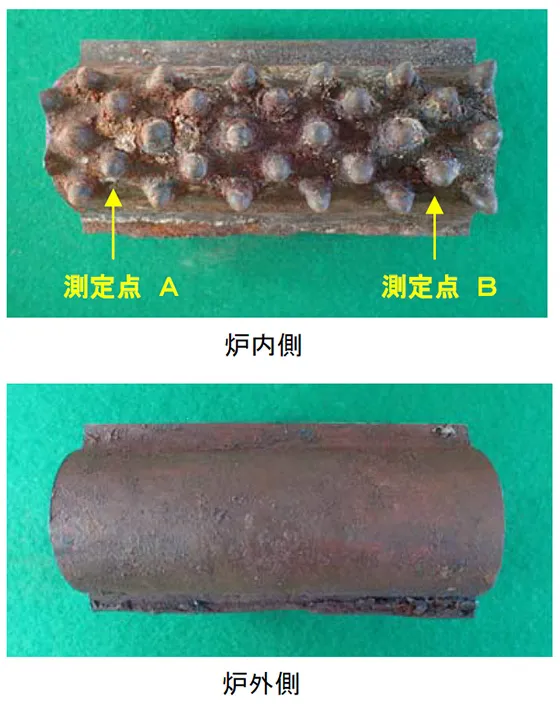

実機サンプルを用いた、水張りUTでの肉厚測定結果を紹介します。使用した実機サンプルの外観が図6です。

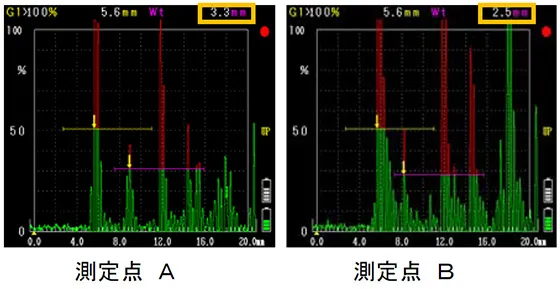

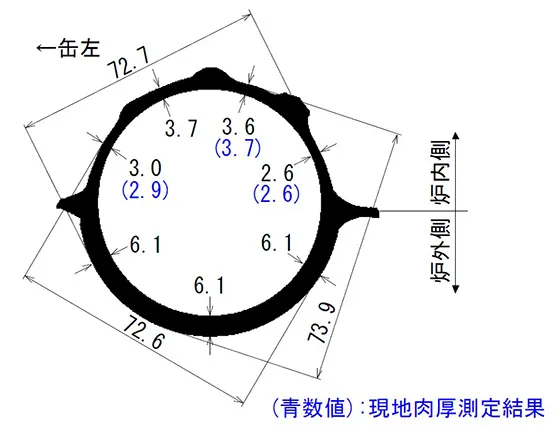

実機サンプルの公称寸法は、外径76.2mm×肉厚5.5mm です。実機サンプルでは、炉内側からの直接接触での肉厚測定と炉外側からの水張りUTでの肉厚測定を行い、その数値を比較しました。なお、炉内側にはスタッドが取り付けられていて、スタッドの間の管減肉部分において肉厚測定を実施しました。炉内側からの直接接触による肉厚測定結果を図7に、炉外側からの水張りUTによる肉厚測定結果を図8でご紹介します。

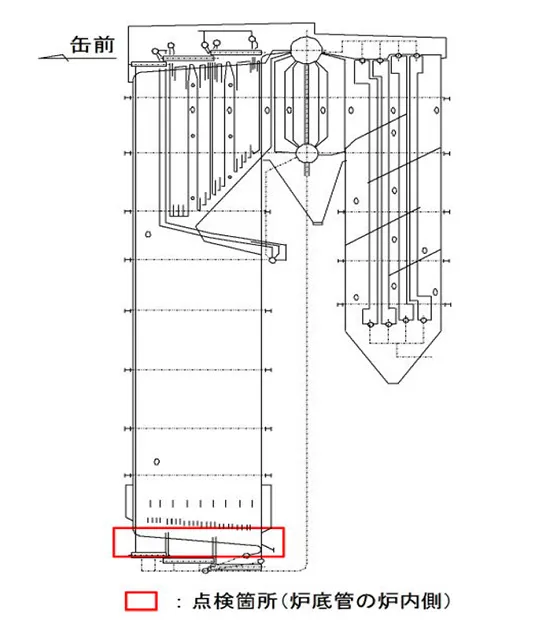

水張りUTの実機での適用状況を図9に、ボイラ概略図及び測定範囲を図10 に、断面寸法測定結果を図11 にご紹介します。

炉底管及びコーナシール管について、炉外側から炉内側の肉厚測定を実施し、減肉を検出した箇所についてサンプルを抜管し、断面寸法の実測を行った結果、現地測定値と断面寸法の実測値は測定精度±0.1 mmの範囲内で良く一致していました。磨き作業の時間も含み、1日70点程度の肉厚測定ができました。

本検査手法により、キャスタ除去(はつり)などの付帯工事を必要とせず、管内に水を張ることで炉外側から炉内側の肉厚測定を行う事が可能となりました。これにより、回収ボイラーの炉底管の肉厚測定が短時間、低コストで行えるようになります。今後は、回収ボイラーの有効な肉厚管理手法の1つとして大いに活用頂くようご検討頂くと共に、長期運用されているボイラーの炉外側の肉厚測定にも適用可能ですので、ご検討頂ければと思います。“定検工事期間短縮に貢献”シリーズ第三回は「ロング水浸UTによる回収ボイラー炉底管の肉厚測定」です。近日公開です。

出典:『MHPS-IDS技報VOL.1(2016)』より

この記事に関連する三菱重工パワーインダストリーの技術情報(PDF)を無料でダウンロードいただけます。

※IDとパスワードが必要です。こちらのフォームからお申し込みください。