脱炭素社会への羅針盤「第7次エネルギー基本計画」 ~環境エネルギーライター・今村雅人が読み解く日本のエネルギー政策~

産業用火力設備は、製鉄所や化学工場の副生ガス、製油所の石油残渣、製紙工場の廃液などを燃料とするボイラとタービン発電機などの機器で構成されます。これらには高度成長期の1970年代から稼働しているものが多く、お客様が設備を運用するにあたっても、老朽化、環境対応、エネルギーバランスの最適化、ベテランの退職などの課題を解決する必要性が高まっています。そこで今回は、産業用火力設備のアフターサービスについてご紹介します。

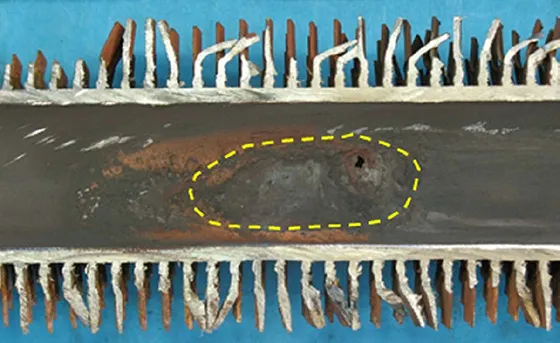

産業用火力発電プラントのボイラ伝熱管では、以下のように管内面側のアルカリ腐食による広範囲減肉や酸素腐食による局部減肉の発生が懸念され、減肉が進行すると漏洩トラブルに至る場合があります。

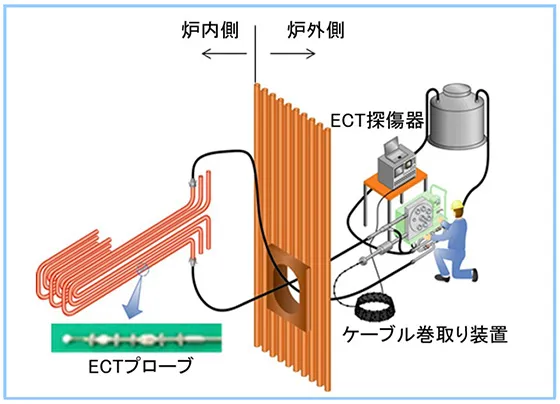

従来の伝熱管連続肉厚測定技術である超音波を用いたインナーUT技術は、腐食反応により生成したスケールの影響により管内面減肉の検出は困難であるため、伝熱管の一部を切断してファイバースコープ等を挿入し、目視にて検査していましたが、目視検査による評価は定性的であることから、三菱重工パワーインダストリーでは、ECT(Eddy Current Testing:渦流探傷試験)を用いた検査手法を開発し、産業用ボイラに展開しています。

ECTは電磁気反応を用いた検出方式で、スケールの影響を受け難い特徴を有します。本システムは、クロスコイルをマルチチャンネル化したECTプローブ(管周方向と管軸方向の信号成分の差を検出するため、欠陥に起因した信号を保持したままノイズを低減可能)を伝熱管内面に挿入し、ケーブル巻取り装置による駆動力と水圧によってプローブを移動させながら、管の全周及び全長にわたって減肉を検査します。

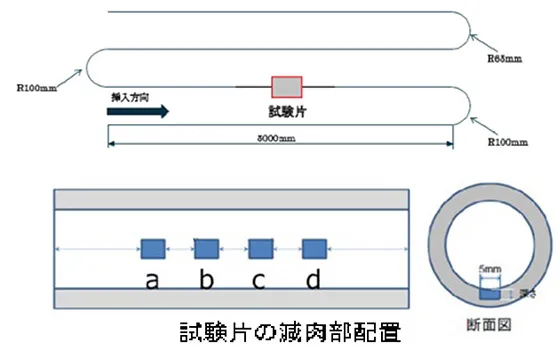

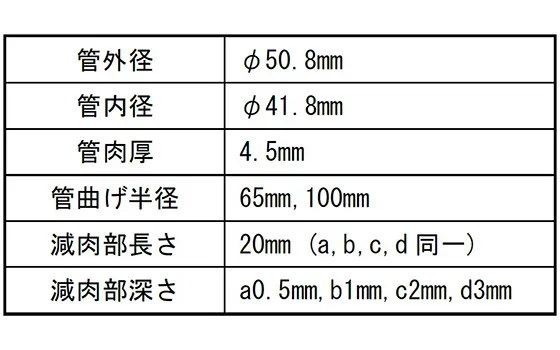

従来の管内面ECTプローブは適用可能な管内径がφ32mmまでの小径管で管内径φ41.8mm(管外径φ50.8mm)に適用可能なECTプローブを開発したことにより、管の通過性及び欠陥検出性を評価可能にしました。

開発したECTプローブについて実機と同等仕様(下表)のモックアップモデルによる以下のような検証試験を実施したところ開発したプローブは目標値である深さ0.5mmの減肉が検出可能でした。さらに曲げ部や直管部の通過性も良好であることが確認できました。

以上のような検査技術を開発・駆使し、迅速な取りまとめ能力とトータルソリューション機能を強化しながら、お客様設備の安心安全な稼働に貢献して参ります。

さらには、2050年のカーボンニュートラル社会の実現に向けて、低炭素化・脱炭素化を踏まえた設備更新が必須となっている今、稼働中の産業用火力設備に関するご相談も承ります。

この記事に関連する三菱重工パワーインダストリーの技術情報(PDF)を無料でダウンロードいただけます。

※IDとパスワードが必要です。こちらのフォームからお申し込みください。